滾塑成型又稱為旋轉成型(Rotational Moulding),它是將定量的粉狀樹脂裝入冷態的模具中,由滾塑機帶動模具繞兩根互相垂直的轉軸進行緩慢的公轉和自轉,同時用外加熱源加熱模具,從而使樹脂粉末熔融并借助自身的重力均勻地涂布于整個模具內腔表面,后經冷卻脫模后得到中空制品的方法

| 項 目 | 滾塑成型 | 注射成型 | 吹塑成型 | 熱成型 | 說 明 |

| 設備成本 | ◎ | × | ○ | ○ | |

| 模具成本 | ◎ | × | ○ | ○ | 滾塑屬無壓成型,對模具材質強度要求低 |

| 成型速度 | ○ | ◎ | ○ | ○ | 滾塑時粉料熔融→涂布→冷卻周期較長 |

| 成型壓力 | ◎ | × | ○ | ○ | 滾塑時粉料僅依靠自身重力成型 |

| 大批量生產 | × | ◎ | ○ | ○ | 滾塑的單件生產周期較長,自動化程度不高 |

| 多品種生產 | ◎ | × | × | × | 一臺滾塑機上可同時安裝多個不同的模具 |

| 制品表面狀態 | ○ | ◎ | ○ | ○ | |

| 制品厚度調整 | ◎ | × | × | × | 滾塑時只需改變粉料加入量和模具供熱狀態 |

| 制品色澤更換 | ◎ | × | × | ◎ | 滾塑時只需調整粉料顏色并清理模腔 |

| 大容器成型 | ◎ | × | × | ○ | |

| 帶嵌件成型 | ◎ | ◎ | × | × | 滾塑時可在模具中設置活動嵌件 |

| 多層復合成型 | ◎ | × | ○ | ○ | 滾塑時可采用不同的材料組合 |

| 細口制件成型 | ◎ | × | ○ | × | 滾塑模的分開殼體結構對脫模有利 |

| 后加工性 | ◎ | ◎ | × | ○ |

滾塑成型起源于20世紀40年代,與傳統的中空塑料制品成型方法(如注塑、吹塑、熱成型等)相比,滾塑成型在成本、裝備制造周期及工藝靈活性等方面的優勢是其它成型方法所無法比擬的(見表1)[2,3].因而在國外滾塑成型早已形成工業化生產,近年來更是以10~15%的年增長率持續遞增[4],成為小批量生產中、大型或超大型全封閉與半封閉的空心無縫容器的理想、經濟、有效的方法..

1 滾塑模具設計概要

模具是滾塑成型中不可缺少的重要裝備.合理設計滾塑模具結構和正確選用模具材料是獲取表面光潔無氣泡、壁厚均勻無應力的制品的首要保證.

1.1 滾塑模具結構設計

滾塑模具是一個內腔形狀與塑料制品外形相符的薄壁殼體.為方便脫模,在制品的大截面處設有一個或多個分模面,并在分模處設置有C形夾頭等快速裝夾的卡具,以保證成型過程中不溢料,成型結束后又能快速取出制品和重新加料.同時,為了將加熱過程中模內受熱膨脹的空氣以及熔融物料內低分子化合物分解產生的大量氣體排出模腔,滾塑模具必須在模具上蓋或有孔的地方設置排氣管,以免模具受壓或制品表面起泡.排氣管一般采用薄壁的金屬氟塑料管,管子直徑由制品尺寸和物料性能決定(一般薄壁制品按每立方米模具體積10~12 mm孔徑設定[5]),管子長度應保證其末端伸入到模腔中心.為避免在旋轉時樹脂粉末從排氣口溢出,內管口要用玻璃絲、鋼絲絨、石墨粉等充填.

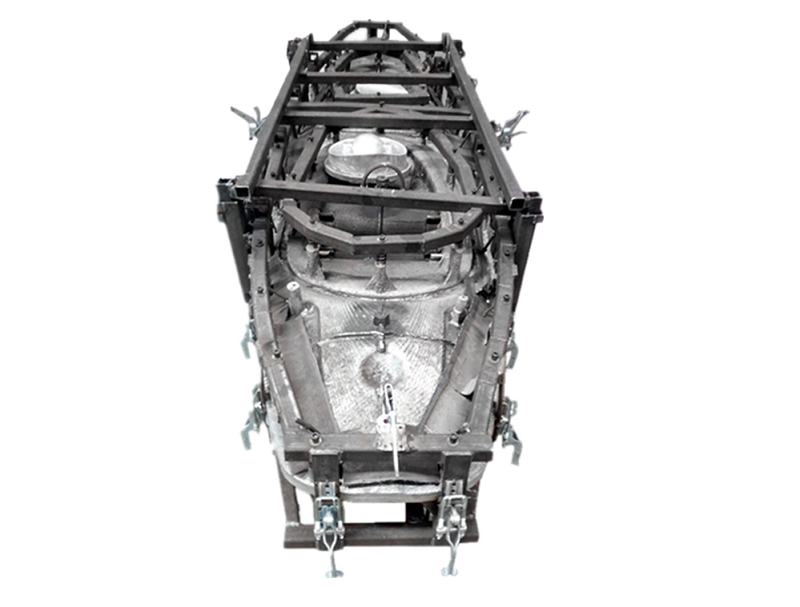

筆者所面對的滾塑制品是直徑為750 mm、壁厚為10 mm的聚乙烯塑料彎管、三通管以及圓球體、橢球體、立方體、多面體等,各個制品都有全封閉的、敞口的以及局部開口的多種變化形式.為降低生產成本,模具設計時盡量做到一模多用,即在模具大結構不變的情況下,通過局部零件的拆換生產出不同樣式的制品.如在圖2所示的模具中,采用氟塑料(F4)或石棉板做成絕緣隔熱蓋(小孔用堵頭)襯在模具內的相應位置上,使熔融物料無法粘模,冷卻脫模后就可得到敞口或局部開口的塑料制件;而將此隔熱蓋換成金屬蓋,則可獲得全封閉制件.

1.2 模具材料選擇和壁厚設計

滾塑成型對模具材質強度要求不高,但必須具有良好的熱傳導性,并能抵擋頻繁加熱與冷卻過程中的應力交替.顯然低碳鋼、鋁、不銹鋼等都是理想的制模材料.模具殼體的壁厚設計按常壓容器的設計規范進行,即從剛度計算出發,結合制品厚度、加熱方式及制模方法等綜合考慮.

針對前述滾塑制品的特征,為了保證過渡曲面的成形質量,同時盡可能地降低模具成本,我們在設計時對具有復雜曲面的管道、球體等采用了5~8 mm厚度的鑄造鋁合金(ZL111)模具,而對形狀相對簡單的立方體、多面體等采用了3~5 mm的不銹鋼板經板金加工后焊接而成的模具,在實際生產中取得了良好的效果.

2 鑄鋁模的快速精密鑄造

用傳統的砂型鑄造生產的鑄件精度低、制模周期長,鑄件表面質量更無法達到滾塑模的要求,鑄后還需人工打磨拋光.因此,生產滾塑用鑄鋁模就必須采用精密鑄造方法,同時引入快速制模技術,縮短模具的制造周期.只有這樣,滾塑成型少、見效快的優勢才能得以充分顯示.

2.1 模殼精密鑄造方法

現代精密鑄造的工藝方法多種多樣,對于像滾塑模具這樣尺寸較大且形狀復雜的單件鑄件采用石膏型或陶瓷型鑄造是非常經濟的.

石膏型或陶瓷型鑄造是采用糊狀的石膏或陶瓷漿料代替型砂制造鑄型的方法,其鑄型表面的光潔程度遠超出普通砂型,所獲得的滾塑模內壁表面粗糙度可達Ra 0.8~1.6 μm,不需要再加工即可滿足成形的要求.特別是采用石膏型或陶瓷型后,再配合采用熱模差壓澆注法,使鑄鋁合金的流動性大大提高,進一步減小了滾塑模體的壁厚,對加快滾塑成型中的熱量傳導、縮短成型周期是十分有利的.

2.2 快速制模技術

快速制模技術即運用快速造型技術RPM(Rapid Prototyping Moulding)制得的原型直接或間接地加工各種金屬模具的方法,是集CAD/CAM、化工、材料和精密機械等新成就于一身的高新技術.

目前發展比較成熟的快速造型方法有激光造型法SLA、薄板層積法LOM、熔絲沉積法FDM和選擇性激光燒結法SLS等[6].在滾塑模制造中,用經過表面覆膜處理的LOM原型代替木模直接制造石膏型、陶瓷型(大件)或由原型經硅橡膠模過渡轉換得到石膏型、陶瓷型(小件),再用石膏型、陶瓷型澆注出金屬模具的方法,實現鑄鋁模的精密鑄造將是十分有利的.

LOM(Laminated Object Manufacturing)即薄板層積法,其基本原理首先采用CAD軟件進行零件的三維立體造型并轉換成STL數據格式,隨后根據工藝要求,按照一定的厚度對CAD模型進行分層,生成二維截面信息,再與加工參數相結合生成零件的層面加工信息,用此信息來控制激光束對涂有熱融膠的薄片材料(紙、塑料薄膜或復合材料等)進行逐層切割和粘結,終層層堆積生成三維實體原型[7].

但是,由薄層材料堆積而成的原型,表面不夠光潔,特別是曲面部分實際上呈階梯形,若用此原型代替木模直接制造石膏型或陶瓷型將增加起模阻力;而且在灌注石膏或陶瓷漿料后,原型吸附了漿料中的水分,起模更加困難,甚至可能破壞原型.因此需對LOM原型表面進行覆膜處理(即在原型表面覆蓋一層高分子薄膜)后再用于制造石膏或陶瓷型,不僅可使起模輕松便利,也延長了原型的使用壽命.

全國服務熱線

全國服務熱線

客服1

客服1  客服2

客服2